Decarbonizzazione dell’acciaio

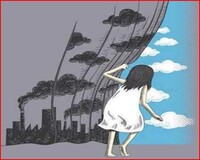

Decarbonizzazione dell’acciaio: «Idrogeno e sequestro di Co2 per la svolta»

Secondo il prof. Carlo Mapelli il sequestro dell’anidride carbonica rappresenta l'elemento centrale

23 marzo 2021 - Siderweb

Ecco perché secondo Carlo Mapelli, professore ordinario del Politecnico di Milano, delle tre strade oggi aperte per diminuire ed eliminare l’emissione netta di CO2, più che quella che guarda all’idrogeno, sarebbero più interessanti quelle che puntano al sequestro della CO2 e all’utilizzo di carbonio di origine biologica. Lo ha spiegato nel webinar di siderweb “Cieli azzurri per la siderurgia”, che si è tenuto questa mattina,

Ma andiamo con ordine. Già oggi nel mondo è in atto una tendenza all’abbandono del ciclo integrale per la produzione dell’acciaio, basato sull’uso del carbone, in favore di quello con forno elettrico, basato sul riciclo dei rottami ferrosi. «L’altoforno emette 2,5 tonnellate di anidride carbonica per tonnellata di acciaio, il forno elettrico 0,1/0,2 tonnellate. Cui vanno aggiunte le emissioni di 0,83 tonnellate per tonnellata di acciaio generate dalla soluzione che ovvia all’inquinamento metallurgico dei rottami: l’uso del preridotto, prodotto a partire dal gas naturale - ha spiegato Mapelli -. Quantità che potrebbe ridursi a 0,3 tonnellate se si usasse l’idrogeno al posto del gas naturale».

L’idrogeno, appunto. «Gran parte oggi viene prodotta da combustibili fossili, anche carbone: è l’idrogeno grigio. Quindi non possiamo fare riferimento a questa tipologia di idrogeno per decarbonizzare. Poi – ha continuato Mapelli – c’è l’idrogeno blu, che si ottiene dalla scissione del gas naturale con sequestro della CO2. Può essere una via interessante, ma non ha molto senso a livello siderurgico: per quale ragione dovrei rinunciare al potenziale riducente ed energetico che è presente nel carbonio che mi sta veicolando il gas naturale? Conviene usare il gas naturale e poi sequestrare la CO2 che ho realizzato. Infine c’è l’idrogeno verde, ottenuto dall’acqua dolce con elettrolizzatori e uso di energia elettrica da fonti rinnovabili, come eolico e solare».

Idrogeno verde che però, secondo Mapelli, «non è poi così verde in termini di consumo di energia elettrica, di acque e di suolo e non è competitivo. Per produrne 1 m3 servono 4,64 kWh. Poi ci sono i costi rilevanti degli elettrolizzatori, che potranno diventare competitivi solo se diminuiranno di 5-6 volte rispetto all’attuale. Non è neanche così facile da trasportare, avendo una reattività molto elevata; dovrebbero essere cambiati i tubi e il valvolame degli attuali gasdotti».

Insomma, l’idrogeno verde «può essere un’ottima fonte di accumulo dell’energia, ma non credo sarà la svolta». Secondo il prof. Mapelli, più interessanti sono altri due processi.

Il primo sono i sistemi di sequestro dell’anidride carbonica prodotta dalla combustione del gas naturale. In questo senso, ha detto Mapelli, «gli impianti ad ammine e ad ammoniaca raffreddata sono simili: il flusso di anidride carbonica viene sequestrato dalle ammine e dall’ammoniaca. Da queste miscele viene poi estratto e, in forma pura, può essere convogliato altrove: a stoccaggio, nei depositi sottomarini; a mineralizzare, cioè a formare carbonati a partire da ossidi. Poi ci sono i liquidi ionici: in essi viene trattenuta l’anidride carbonica, che può essere poi separata da una cella elettrolitica e usata per produrre materie prime interessanti, come grafite, grafene o addirittura i nanotubi di carbonio».

Quindi, come per l’idrogeno, ma a costi inferiori, per Mapelli si può arrivare ad avere carbonio che, nel peggiore dei casi, costituisce una fonte di accumulo di energia che non viene dispersa nell’atmosfera.

Infine, c’è la via biotecnologica: «Attraverso dei batteri, possiamo produrre degli idrocarburi. È una via che ArcelorMittal sta sperimentando a Ghent (in Belgio ndr.)– ha ricordato Mapelli - e che non è ancora del tutto consolidata a livello siderurgico, perché purtroppo questi batteri subiscono degli shock nel momento in cui ci sono delle variazioni nei gas siderurgici, a causa delle concentrazioni di zolfo».

Ma altra via interessante è l’utilizzo di alghe spiruline, «microrganismi che usano la CO2 disciolta nell’acqua come nutriente con il processo di fotosintesi e che poi possono essere usati come fertilizzante o ammendante dei terrenti agricoli o come additivante degli alimenti nella zootecnia». Infine c’è la via del biocarbone e biometano: «Ci consente di avere di nuovo carbone e gas che utilizziamo tradizionalmente nel ciclo siderurgico. Non è uguale al coke (ha resistenze meccaniche diverse) – ha sottolineato -, ma ci sono sperimentazioni in cui si usa il biocarbone come elemento riducente». E secondo la normativa europea REDD2, «se il biometano e il biocarbone vengono prodotti da scarti agricoli e di allevamento, senza sottrarre suolo alla produzione alimentare, le emissioni di CO2 alla produzione e al consumo non vanno computate tra le emissioni nette, perché si suppone che nel ciclo stagionale le coltivazioni e le risorse boschive saranno in grado di riassorbire carbonio».

Allegati

La siderurgia verso un futuro a emissioni zero

Carlo Mapelli

Fonte: Siderweb4718 Kb - Formato pdf"Un'ILVA totalmente green avrebbe costi esorbitanti"

Alessio Pignatelli

Fonte: Quotidiano di Puglia, 7/7/2021344 Kb - Formato jpegIntervista a Pasquale Cavaliere, docente del dipartimento dell'Ingegneria dell'innovazione dell'Università del Salento

Articoli correlati

Incrementa la produttività di circa 3.600 volte

Incrementa la produttività di circa 3.600 volteIl futuro della siderurgia cinese: flash ironmaking

Eliminando l'uso del carbone nel processo, potrebbe migliorare l'efficienza energetica dell'industria siderurgica cinese e avvicinare il settore all'obiettivo di "emissioni quasi zero di anidride carbonica".19 dicembre 2024 - Redazione PeaceLink Le conclusioni del vertice mondiale sul clima

Le conclusioni del vertice mondiale sul climaCOP29: occorre ridurre le spese militari per la transizione ecologica

I 300 miliardi promessi sono una goccia nel mare rispetto ai 2.400 miliardi stimati come necessari per contenere il riscaldamento globale entro 1,5°C.24 novembre 2024 - Alessandro Marescotti Slides proiettate da Alessandro Marescotti al Senato della Repubblica del 13 febbraio 2024

Slides proiettate da Alessandro Marescotti al Senato della Repubblica del 13 febbraio 2024Relazione sull'ILVA

La crisi ILVA ha radici nel suo gigantismo. Per andare in equilibrio deve aumentare i quantitativi provocando maggiori emissioni e un maggiore impatto sanitario. Oggi ILVA non è strategica ma è superflua per via della sovracapacità produttiva di acciaio nel mondo. I dati più recenti del benzene13 febbraio 2024 - Redazione PeaceLink Legambiente e PeaceLink in audizione al Senato

Legambiente e PeaceLink in audizione al Senato"Nel Decreto ILVA nessun riferimento alla salute"

Per PeaceLink lo stabilimento è in pesante perdita e non ha più ragione di continuare: occorre definire un ecoprogetto di reimpiego dei lavoratori. Legambiente punta sulla decarbonizzazione. Entrambe le associazioni evidenziano l'aumento del benzene nonostante il calo della produzione.6 febbraio 2024 - Agenzia Stampa Public Policy

Sociale.network